在小试评价过程阶段,由于无法直接迅速升温至目标操作温度,在升温过程中就会发生显著的氧化反应,同时由于反应底物浓度过高导致反应热也很大,反应釜内温度难以保持恒定,因此,通过简单设定反应时间后取样分析工艺效果的方法往往是不准的,直接采用设定的操作温度作为设计的停留时间,这会与实际过程相差较大。面对一些复杂且无经验可循的废水,为了有效保证设计的准确性,并面向数字孪生和模型预测控制系统建立有用的初值,瑞达科技湿式氧化团队的工程师们测量了业主所提供的实际废水在给定操作条件(操作温度为240和260℃,分别加和不加均相催化剂)下的反应动力学数据,并以此作为催化湿式氧化过程反应器设计的基础。

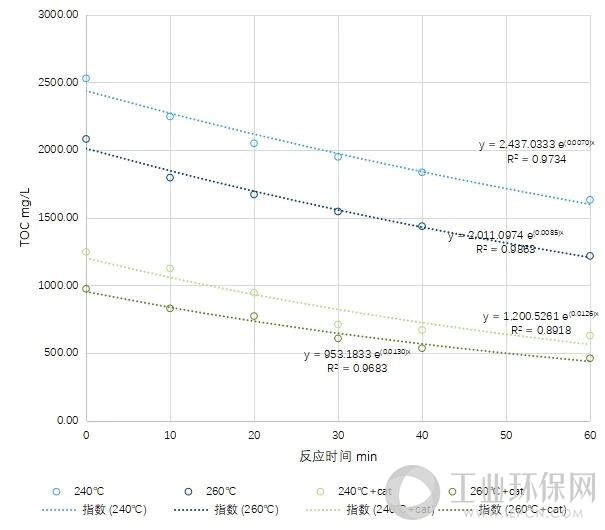

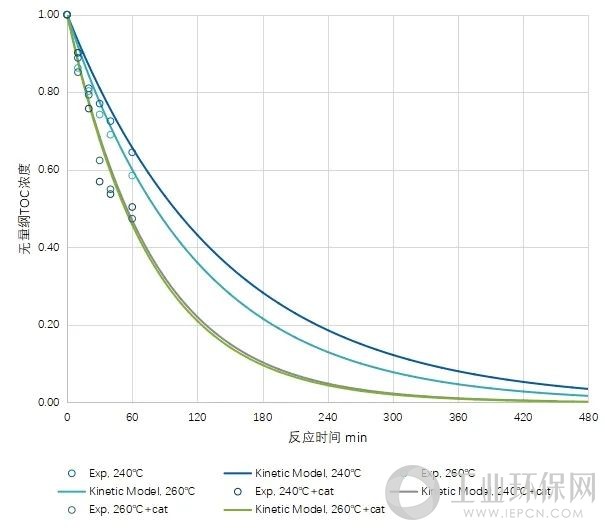

定的TOC浓度随时间的变化及基于一级反应动力学拟合的结果

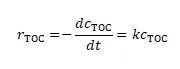

对于催化湿式氧化过程,文献里通常给出的是幂函数形式的反应动力学方程,由于氧气量是过量的,因此,常常不把氧气放入到速率方程中来,对于污染物底物,级数在0.8~1。我们这里进行了一定的简化,有机污染物底物以TOC形式表征,同时反应级数给定为1,即有机污染物TOC的速率方程为:

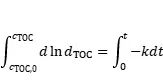

对速率方程进行一定的变化可以得到:

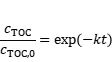

经积分计算后可得,无量纲浓度含时变化为:

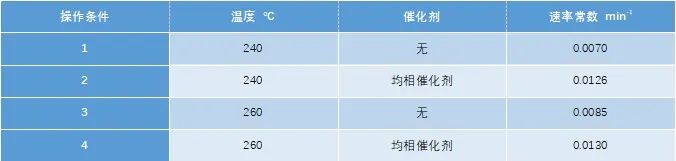

基于此方程,我们采用指数函数对浓度和反应时间进行了拟合,得到了不同操作条件下的反应速率常数k,结果见下表:

表 1 根据实验结果计算出来的各操作条件的速率常数k

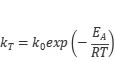

计算结果表明,温度的升高会增大反应速率常数,催化剂的投加更会显著增大速率常数,但是投加催化剂的条件下,速率常数受温度的变化并不灵敏。这里我们借助Arrhenius方程进行分析,该方程描述了温度对速率常数的影响:

其中,EA为活化能,是指在化学反应过程中需要克服的能垒,可以用来描述反应的难易程度,活化能越低意味着反应越容易发生,同时活化能的大小还反映了反应速率受温度影响的敏感程度。

我们根据两个温度下测定的速率常数,结合Arrhenius方程,即可得到:

湿式氧化过程的活化能EA,WAO=22.07kJ/mol;

催化湿式氧化过程的活化能EA,CWAO=3.55kJ/mol。

投加催化剂后,反应活化能显著降低一个数量级,这意味着氧化反应更易发生了,同时,催化氧化过程受温度的影响也在变小,这与实验结果是完全相符的。

图 2 实验数据与一级反应动力学模型预测的浓度变化的对比

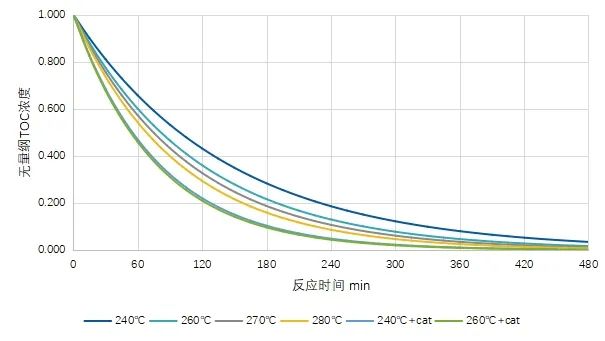

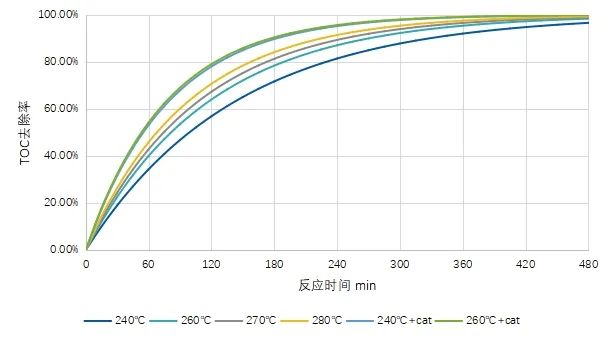

基于回归得到的动力学参数,我们在一级反应动力学的基础上,计算了无量纲浓度、TOC去除率随温度和反应时间的变化。

图 3基于动力学参数预测的不同条件下无量纲TOC浓度随时间的变化

图 4 基于动力学参数预测的不同条件下TOC去除率随时间的变化

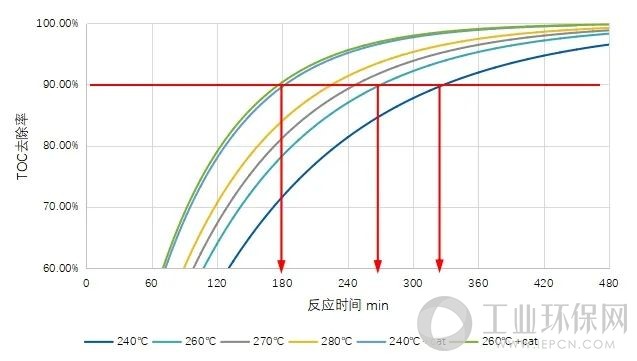

动力学方程的使用是为了帮助我们定量计算反应器尺寸的大小,亦或是反应器的操作时间的长短。构建以TOC脱除率为纵坐标的图,便于我们进行估算。

图 5 基于动力学参数预测的不同条件下TOC去除率随时间的变化(局部)

根据计算结果分析,要达到90%的TOC去除率,采用催化湿式氧化的方式,选择240℃和260℃几乎是没有区别的,因此,综合考虑温度升高带来的压力增大等问题,好的操作温度就是240℃,此时,对应的停留时间应该设定在180min;而在不使用催化剂的过程中,采用240℃进行操作,停留时间为330min,260℃为280min,均远大于采用催化剂的操作,即使将温度升高至280℃,停留时间也要接近200min。而按照以往2小时的设计经验,90%的去除率是完全做不到的。

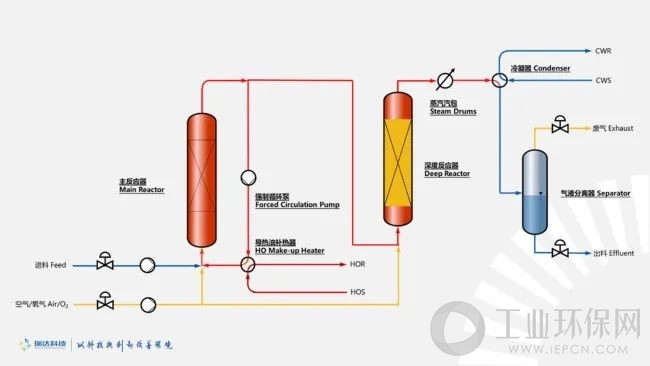

针对易结焦且有深度处理要求的场合,比如我们现在在做分析的这股废水,瑞达科技的工程师设计了一种组合型催化湿式氧化工艺。为了避免高浓度料液的结焦,我们第一个主反应器采用全混流结构,实现冷进料的同时,迅速去除大部分COD,再进入深度反应器内,在鼓泡塔中实现COD的深度去除。

虽然牺牲了一定的设备尺寸(CSTR的反应器尺寸大于PFR的尺寸,如图1-7所示),但是基于全混流的湿式氧化工艺可以实现物料的冷进料,从而避免了在余热回收装置中的结焦问题。然而需要注意的是,为了避免由于反应物浓度过低导致的反应速率严重下降,主反应器内要进行对氧气或空气流量的控制,将转化率控制在一定范围内,以保证主反应器尺寸不至于过大。为了实现全混流,江苏瑞达环保科技股份有限公司设计了两种工艺,一个是通过液体外强制循环来实现全混流,一个是通过气体在环流反应器内带动液体循环实现全混流。

图 6 面向易结焦且有深度处理要求的组合型湿式氧化工艺的工艺流程示意图

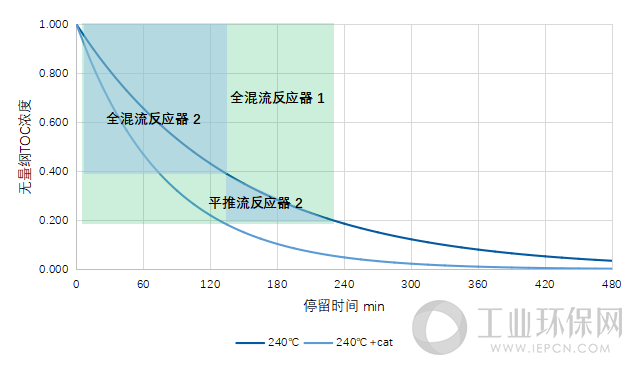

图 7 全混流反应器和平推流反应器尺寸在c~τ图上的图解法

基于动力学的分析有助于我们快速且定量地分析和计算反应器的大小,为工程优化提供基础。上图展示了计算结果。当给定处理的效果达到80%的时候,如果单纯采用可实现冷进料的全混流反应器,则反应器体积则是流量乘以这块浅绿色方形面积(全混流反应器1),而如果是采用上述面向易结焦体系且对去除率有较高要求的组合式工艺,则整个反应器的体积则是小的浅蓝色方形面积(主反应器,全混流反应器2)和浅蓝色小三角(即积分部分)面积(深度氧化反应器,平推流反应器2)之和乘以流量。显然,在达到相同处理效果的过程中,采用不同工艺所需要的反应器尺寸是完全不一样的,浅绿色的部分显然是大于浅蓝色部分的。

理论上单纯的使用全混流是最大的,而使用平推流获得的反应器最小,但是我们实际过程中为了避免换热结焦等问题,又不得不先使用一个合适的全混流反应器,再使用一个深度处理用的平推流反应器进行组合,在这个组合过程中,一定存在一个在设备投资费用中和运行费用能达到最优的组合形式。

为业主提供准确、可靠和且富有价值的工程解决方案是我们追求的目标,准确的设计一定是基于实验测定、理论计算和工程实践相结合的,这也正是江苏瑞达环保科技股份有限公司催化湿式氧化技术团队要进行废水湿式氧化过程动力学研究和分析的重要原因和推动力。

文章转载自 瑞达环保科技,如有侵权,可联系我们删除