在煤矿建井和煤炭开采过程中产生的废水,统称煤矿采出水,其主要污染物之一为煤粉尘悬浮物,可高达3000mg/L。矿井水的预处理是以去除矿井水中悬浮物、胶体、色度、油类和有机物为主要目的的混凝、沉淀(澄清)、过滤、吸附等处理工艺技术过程。

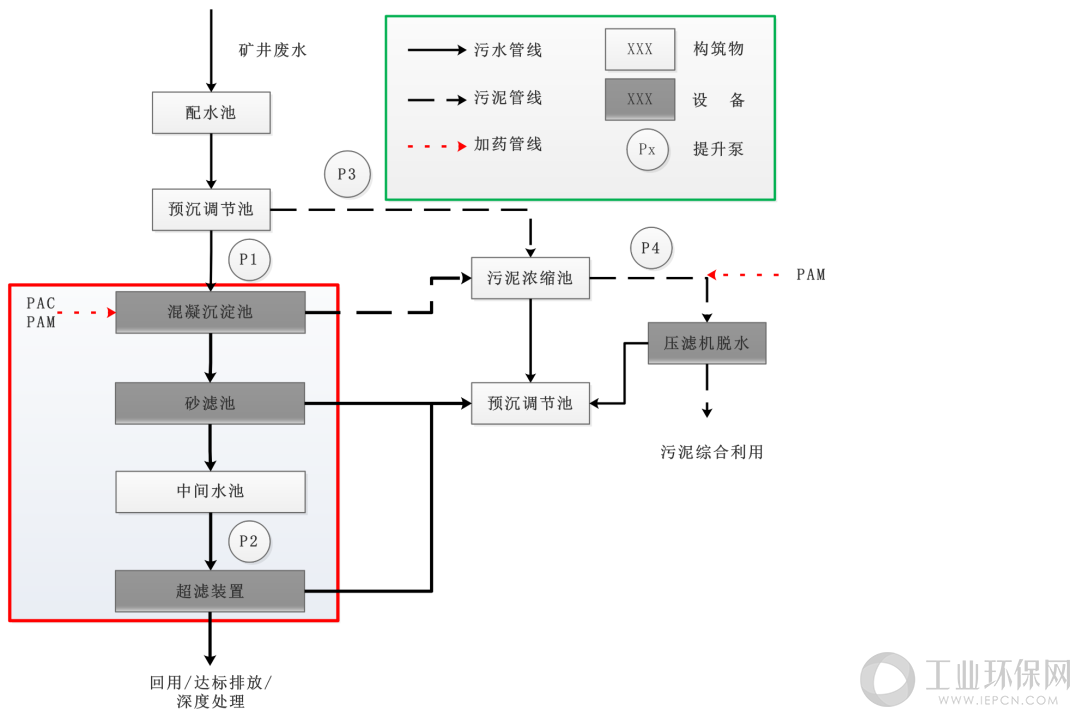

目前,国内大部分煤矿矿井预处理采用“混凝沉淀+砂滤+有机超滤”工艺,该方法是在斜板沉淀池中加入混凝剂,并在混凝剂的作用下,废水中的胶体和细微悬浮物凝聚成大的絮凝体,絮凝体在重力作用下自然沉降,进入污泥浓缩池,其上层清液经过砂滤工艺净化后进入中间水池,最后再经过超滤装置进行净化处理。

虽然现在采用的“混凝沉淀+过滤(砂滤)+超滤”工艺可以解决矿井废水的预处理问题,但是也存在诸多问题:

⚪ 占地面积大:处理水量大,悬浮物浓度高,高负荷的处理技术应用效果不理想。

⚪ 运行费用高:水处理过程持续药剂投入;工艺中有多级提升泵能耗高;

⚪ 超滤膜寿命短:常规有机膜不仅被矿井水中污染物污染,还会受到前端工艺加入药剂污染,寿命1-2年;

⚪ 自动化程度低:工艺流程多,分离过程不能量化,难以实现自动化控制;

⚪ 环境影响大:水处理工艺投加大量絮凝剂,絮凝沉淀后煤泥中药剂含量高,利用难度大,而水体也会因药剂残留造成盐含量增加。

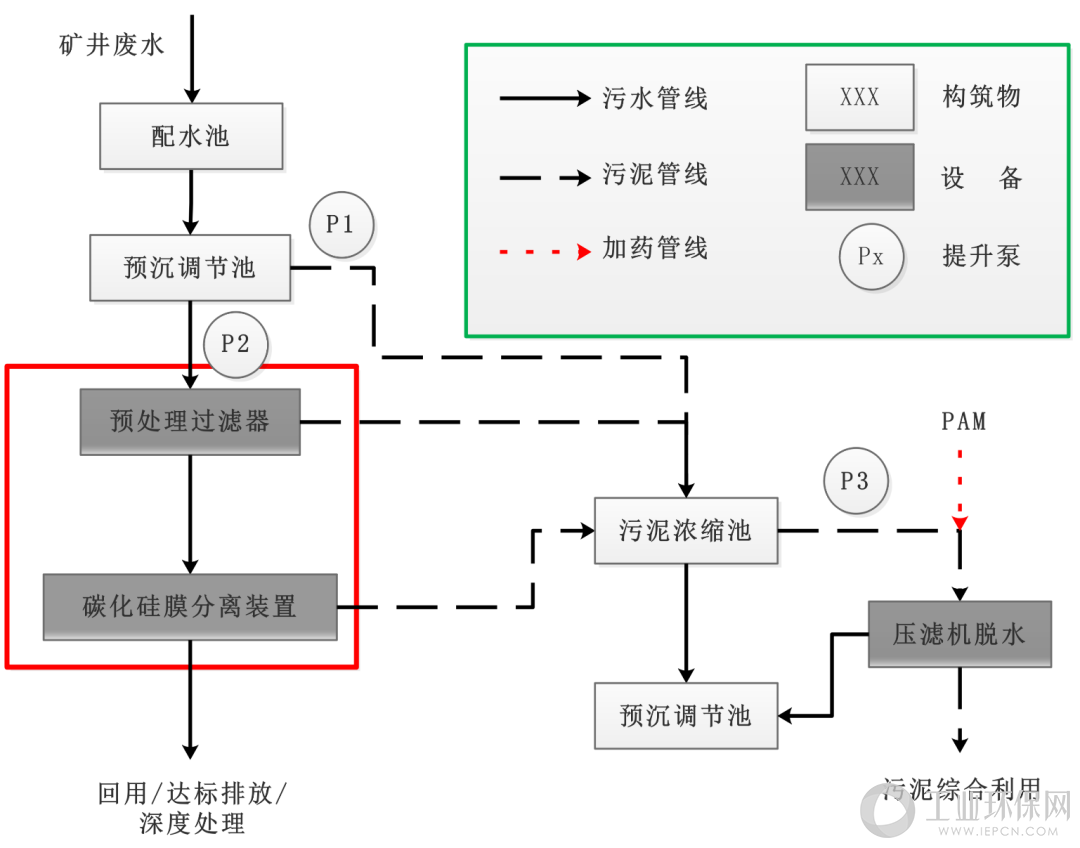

碳化硅膜分离技术是物理分离过程,原理就是通过孔径的选择作用,水分子透过膜,而颗粒物被膜拦截,从而达到净化的作用。

采用最新碳化硅膜处理工艺替换传统工艺中的“混凝沉淀+砂滤+超滤”具备处理工艺短,处理过程瞬间完成,水处理过程实现“0”药剂添加,自动化程度高的优点。

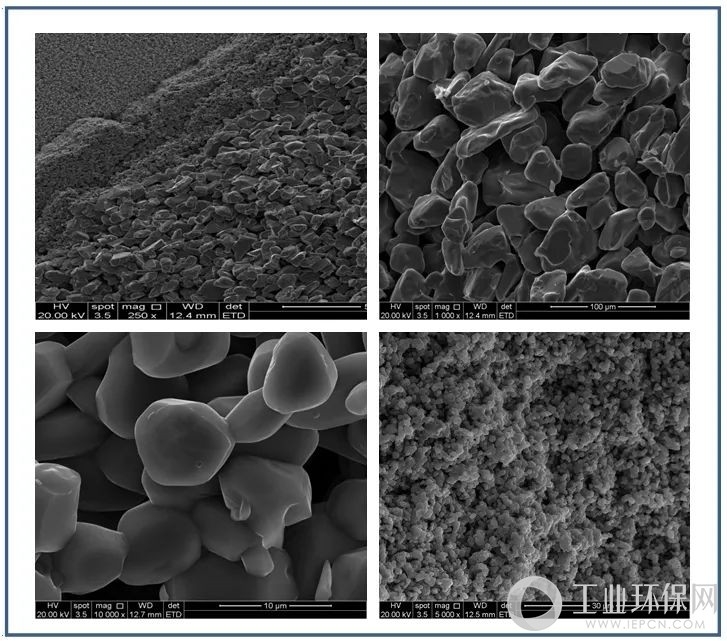

碳化硅膜的支撑层、过渡层、分离层的原材料均采用的是市面上纯度最高的高纯碳化硅(>99.5%),无添加任何烧结助剂,因此其几乎继承了碳化硅材料的所有特性。

支撑层、过渡层、分离膜层采取逐层多次烧成,各层碳化硅颗粒颈部烧结,颗粒表面光滑、圆润,支撑层、各层内无封闭气孔和通道。

碳化硅膜直滤技术是国内外首次成功利用膜技术实现矿井废低成本“直滤”处理,目前还未见同类装备。

项目简介

项目概况:

设备处理能力为100m³/h

运行时间:2021年7月

碳化硅陶瓷膜运行通量:300L/㎡*h

膜化学清洗周期:30天

进水水质:SS:300-10000mg/L

产水水质:SS:<1mg/L

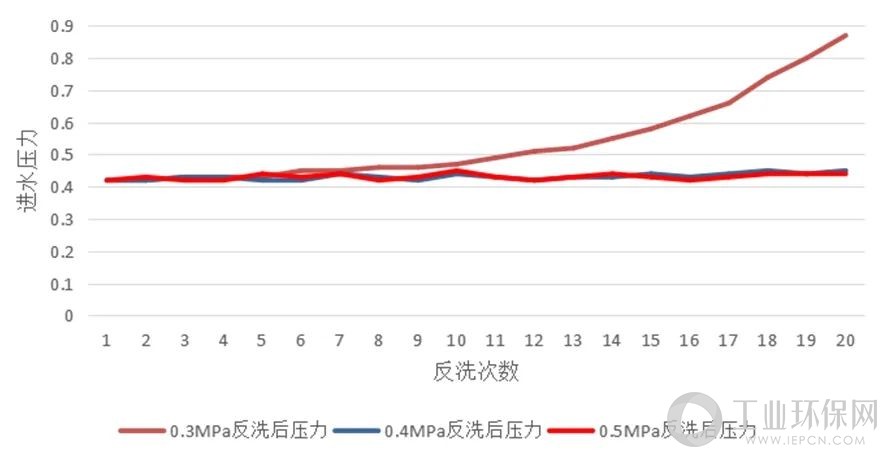

在不同反洗压力下,装备在悬浮物<1000mg/L,反洗周期3h,反洗时间3s条件下运行20周期反洗后进水压力变化图,从图中可以看出在0.3MPa反洗压力下,反洗后进水压力逐步增加,尤其是在10个周期后压力上升加快,说明在此压力下,反洗未能完全使膜恢复。0.4MPa与0.5MPa压力下,反洗后进水压力曲线基本重合且无明显变化趋势,说明膜反洗恢复性较好。

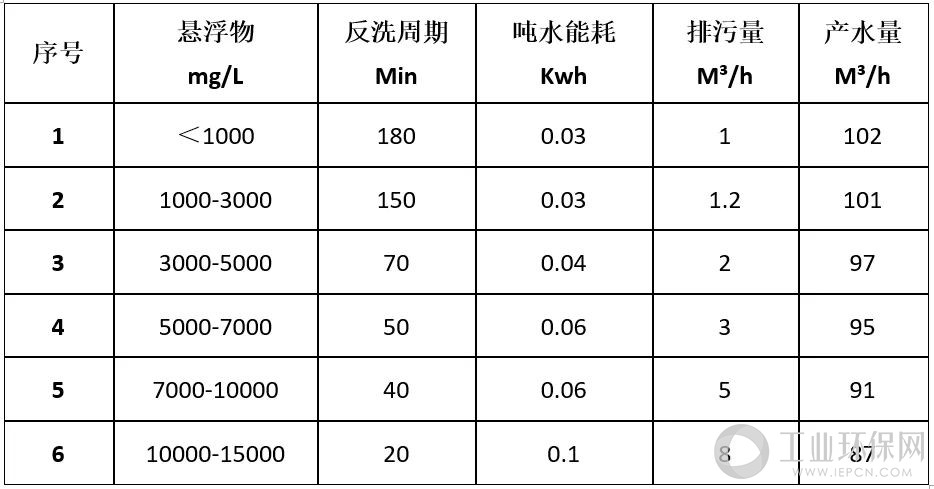

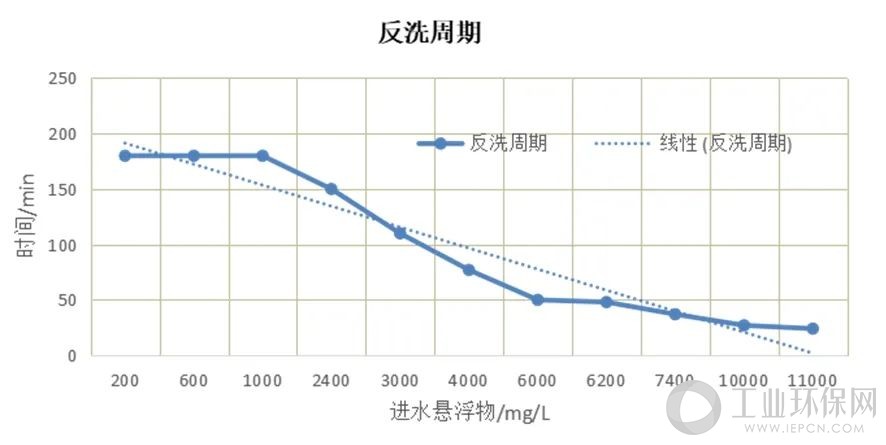

对上述数据分析,得出装备运行反洗周期与进水悬浮物为线性关系,随着悬浮物增加,反洗周期降低,能耗上升,产水率降低。

再对数据进行分析可计算出碳化硅陶瓷膜的纳污能力,每平方米碳化硅陶瓷膜可容纳700g污泥即达到反洗压力上限,此时污泥占膜通道内部总空间40%。

吸附性污染:污染物在膜孔内长时间的吸附或累积导致孔径减小和膜阻增大,从而形成了难以恢复有机物污染;

沉淀物污染:原水中盐的浓度超过了其溶解度形成的结垢污染;

生物性污染:原水本身生物活性水平高形成的微生物污染。

碱性清洗剂清洗:碱性清洗剂采用1000ppm有效氯含量次氯酸钠溶液清洗120min,清洗液在膜通道内部流动,加强清洗效果。

酸性清洗剂清洗:酸性清洗剂采用pH2-4的酸性溶液清洗60min,清洗液在膜通道内部流动,加强清洗效果。

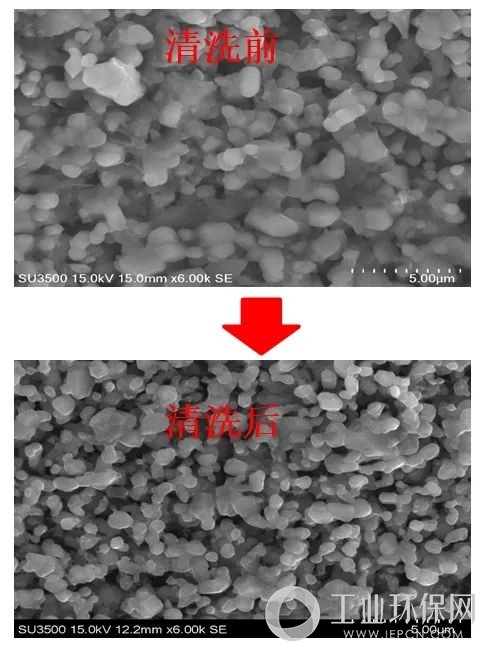

对在矿井水中使用1年的碳化硅陶瓷膜进行电镜扫描,可见使用1年的膜清洗后表面干净基本无杂质,膜结构完整无损坏。

文章转载自 中电环境,如有侵权,可联系我们删除文章