习近平总书记曾在豫考察时指出未来中国产业发展将呈现出三个转变——“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”。这“三个转变”为我国产业结构升级、产品打造指明方向,环境产业也不例外。深圳能源环保股份有限公司科研管理主任吴浩在2023(第十届)上海固废热点论坛现场表示,中国垃圾焚烧装备技术在与欧洲的百年差距下,奋起直追,完成了中国制造;而今天,垃圾焚烧装备技术正在谱写中国创造。

习近平总书记曾在豫考察时指出未来中国产业发展将呈现出三个转变——“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”。这“三个转变”为我国产业结构升级、产品打造指明方向,环境产业也不例外。

尽管当前,环境产业发展进入爬坡时代,产业结构升级和转型面临市场固化的低价竞争、技术配置散装化、技术创新制造难等重重困难。但正如深圳能源环保股份有限公司科研管理主任吴浩在2023(第十届)上海固废热点论坛现场表示的那样:中国垃圾焚烧装备技术在与欧洲的百年差距下,奋起直追,完成了中国制造;而今天,垃圾焚烧装备技术正在谱写中国创造。

吴浩

第一步:百年差距下奋起直追,完成中国制造

梳理垃圾焚烧装备技术和焚烧厂发展史,从1896年德国建立世界第一座垃圾焚烧厂到1988年我国第一座垃圾焚烧厂的出世,中间横跨了百年历史,尽管我国垃圾焚烧装备技术虽然起步略晚,但也 在奋起直追中实现了中国制造。

1.国外垃圾焚烧装备技术的百年变迁

从国外垃圾焚烧历史的变迁来看,垃圾焚烧装备技术到垃圾焚烧厂成立的时间间隔较短,垃圾焚烧装备技术发展20多年后,垃圾焚烧厂便应运而生。

1874年,由弗莱尔设计的世界第一台垃圾焚烧炉Destructor在英国诺丁汉诞生,这台焚烧炉的诞生标志着现代垃圾焚烧技术初具雏形。

1885年,美国第一台垃圾焚烧炉于纽约长岛建立,该焚烧炉采用夹套蒸汽对垃圾进行加热,其后进行焚烧。虽然存在蒸汽耗量大,运行成本大等缺陷,但伴随二战后美国经济复兴带来垃圾焚烧量 日益增加,到1960年生活垃圾年焚烧处理量达2700万吨,这款焚烧炉应用仍较为广泛。

伴随着垃圾焚烧炉技术的发展,垃圾焚烧厂相继出现。1896年,世界第一个垃圾焚烧厂建立于德国汉堡布勒代希,标志着垃圾科学分类、资源化处理新里程的开启。这个焚烧厂采用固定式焚烧炉,技术路线与英国1874年设计的焚烧炉相似。

在德国首个垃圾焚烧厂建立的影响下,毗邻德国的丹麦,1903年,在哥本哈根建立丹麦第一个垃圾焚烧厂——弗莱德里克堡垃圾焚烧厂,同样采用固定式焚烧炉,与德国不同的是,丹麦的焚烧厂产生的热能会直接进入集中供热系统。

1931年,根托夫特垃圾焚烧厂的建立,标志丹麦出现第一所采用回转窑焚烧炉的焚烧厂,采用的回转窑焚烧炉由当时隶属于英国的伟伦公司和其他两家公司共同设计,运行时间长达39年。这座垃圾焚烧厂已经初具现代化垃圾焚烧厂的主要功能,厂内配置蒸汽发生器和汽轮发电机,彼时以供热为主,发电为辅;能够在机械化操作下完成垃圾储存、垃圾抓斗等工作,焚烧后的固体废渣用以铺路。但存在烟气处理工艺较为简单,重力除尘无法有效排污、垃圾未分类焚烧物混杂等问题。

与德国、丹麦等相比,日本垃圾焚烧装备技术发展史稍显曲折。1897年,日本定批式垃圾焚烧炉在敦贺市建成,烟囱高10米,配置助燃风系统;1907年和1918年,大阪先后建立厂良垃圾焚烧厂、木津川垃圾焚烧厂。尽管早期有实践,但当时日本垃圾焚烧厂发展面临两大问题:第一,是城镇化率低导致垃圾不集中,焚烧率较低的问题;第二,是垃圾焚烧炉设计问题,自助设计、开发,开展碳化炉、热解炉等等的试验无法彻底解决焚烧炉运行问题。其后,日本便引进了欧洲垃圾焚烧技术。

在早期发达国家垃圾焚烧装备技术的探索和积累下,二战后,随着城市规模逐步扩大,受到垃圾焚烧需求的刺激,垃圾焚烧装备技术迎来百花齐放的时代。

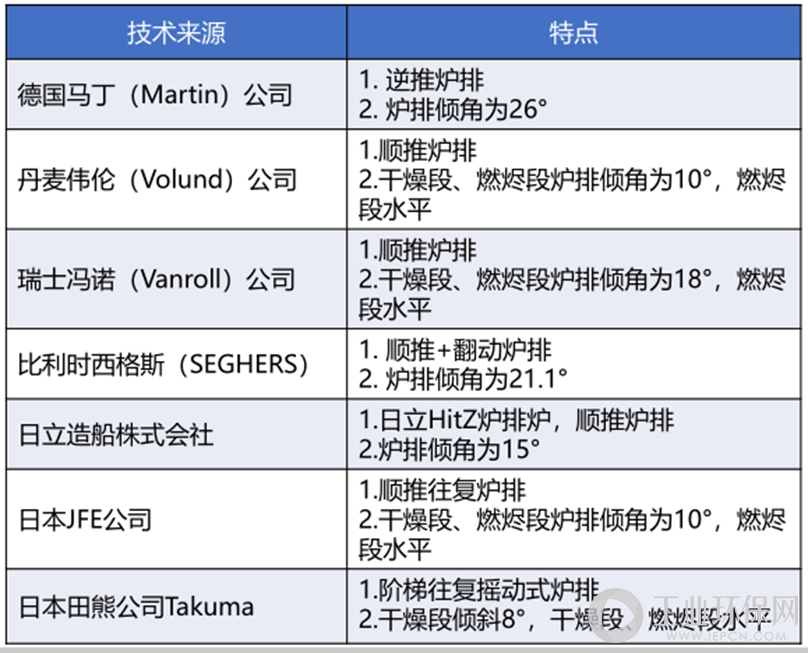

德国马丁(Martin)、丹麦伟伦(Volund)、瑞士冯诺(Vanroll)、比利时西格斯(SEGHERS)、日立造船株式会社、日本JFE公司等企业作为技术来源,促使焚烧技术工艺得到空前发展。同一时间,垃圾焚烧处理配套法规也相继落地,烟气处理工艺也得以发展。

2.我国垃圾焚烧装备技术的奋起直追

我国垃圾焚烧装备技术发展起步较晚,要想完成从0到1的转变,只能奋起直追。深能环保作为老牌环保企业,一路跟随、见证、参与、推动了我国垃圾焚烧装备技术工艺的成长和升级。

1988年,清水河垃圾焚烧厂是我国第一座垃圾焚烧厂,引进了两套日本三菱重工150吨/日的垃圾焚烧炉,投资4774万元(占比当时深圳GDP的2%),斥巨资开启了我国垃圾焚烧处理和技术施设的新里程。

1998年,在浙江余杭,由热电厂改造而来的中国第一座流化床垃圾焚烧厂投入运行。

当时的中国垃圾焚烧普遍面临的问题是垃圾热值低、水分高,垃圾烧不好。为解决这个问题,深能环保对全世界各地的垃圾焚烧技术商进行了考察。

在1999年,深能环保完成了比利时西格斯垃圾焚烧成套装备技术的引进,包括多级炉排技术、燃烧控制系统、余热锅炉设计技术、吸收塔设计技术等。2003年,投产于南山垃圾发电厂一期,至今还在运行。

引进装备技术是对先进技术重要的解构、学习、吸收的过程。深能环保历经多年攻关,攻克炉排片的设计与制造、余热锅炉设计、燃烧控制系统国产化等难题,实现了装备技术的国产化。

2002年,深能环保完成225吨/日炉排装备系统的国产化,该炉排技术于2003年在盐田垃圾发电厂投产,被国家经贸委评定为“国家资源节约与环境保护重大示范工程”, 20多年后的今天仍在运行,是国内运行时间最长的垃圾焚烧厂之一,实现垃圾焚烧装备的中国化制造。

第二步:今天在埋头苦干中的钻研,完成中国创造的转变

如果说过去焚烧装备技术发展迈开了中国制造的步子,那么当前正在走向中国创造的道路。深能环保作为国企担当,从2008年到今天,借助自主创新和技术研发,从大型焚烧装备技术的研发一路摸索走向超大型垃圾焚烧装备技术的开发,取得可喜成绩。

1.攻克大型垃圾焚烧装备技术难题

2008年,时逢“十一五”,政策对垃圾焚烧的支持逐渐明朗,垃圾焚烧需求日益旺盛,多家企业尝试开展对垃圾焚烧装备技术的新探索,深能环保也开始尝试攻关垃圾焚烧大型装备技术。

在此阶段,深能环保面临国内投产500吨/日的大型垃圾焚烧装备数量稀少,缺乏具备经验、可参考技术路线等问题。尽管当时参考引进技术投产400吨/日焚烧炉的设计思路,但膨胀问题始终无法得到解决。正因如此,深能环保开启自主研发焚烧炉技术装备的道路。

2008年到2012年,深能环保完成500吨级焚烧装备及燃烧控制系统的自主化、中温次高压技术的国产化。2012年,两套500吨/天的垃圾焚烧炉投产于武汉新沟垃圾发电厂一期,稳定运行至今。

这四年,深能环保自主研发的焚烧装备技术,也受到多家焚烧炉投资运营商认可和应用。主要解决了两大问题:第一,改变炉排支承方式,有效解决500吨级炉排钢结构热膨胀的问题,支柱独立于框架柱;框架柱间架设横梁,作为炉排柱支座,并设计平面滑动支承,这种设计方式也在国内多家焚烧技术投资运营商中得到了广泛应用;第二,通过全过程三维精准化设计;对设计进行静力和动力学仿真;对焚烧性能进行全面仿真设计,优化配风系统三大手段,实现数字化设计与管理。

在深能环保炉排焚烧炉装备技术多年的完善中,其技术特点愈发鲜明:

第一,以顺推加翻动独特的扰动方式,独立控制进氧量和燃烧时间,适应低热值垃圾的燃烧,热值适应范围在1100 kcal/kg~1400 kcal/kg之间。

第二,完成焚烧系统自主化升级,以往为半自动的焚烧系统,人工干预较多,焚烧系统控制受制于人工经验。深能环保炉排焚烧炉技术自主创新的ACC焚烧全自动控制,创新开发了燃烧全自动控制技术。构建了从垃圾投料入炉到焚烧优化调整、从燃烧配风到炉膛温度控制的全流程控制模型,国内首次实现蒸汽流量、料层厚度、烟气氧含量、炉膛温度、热灼减率、汽包压力,六因素连锁自动控制和单因素全自动控制。

回顾ACC焚烧全自动控制技术从技术的更新迭代到应用场景的过程,也是伴随时间周期不断进行技术迭代:

2014年,在宝安二期项目的基础上实现了750吨级焚烧炉的ACC燃烧全自动控制,为后续自主创新奠定了基础;

2017年,在南山垃圾发电厂一期圆满完成400吨/日焚烧炉全自动控制研发工作,实现了自主研发焚烧炉自动控制的零的突破;

2018年,完成盐田垃圾发电厂225吨/日国产化焚烧炉的全自动控制系统的研发工作,填补了国内小型化焚烧炉自动焚烧的技术空白;

2021年,凭借多年来在ACC燃烧控制逻辑的经验,成功开发出225吨/日-750吨/日全系列焚烧炉全自动控制技术。

ACC焚烧全自动控制技术的显著优势在于:1)锅炉负荷波动率小于3%,保障垃圾焚烧量能够达到稳定值,能够稳定控制烟气、蒸汽流量;2)全自动投入率高达98%,有效降低人工干预频次,解决人工经验问题;3)给料炉排自动控制、焚烧炉排自动控制、一次风量自动控制、二次风量自动控制、风温自动控制、偏料调整自动控制。

2.面临超大型垃圾焚烧装备技术难题

2020年到2022年,深能环保完成国内最大规格1100吨级垃圾焚烧装备下线,也完成了1100吨级垃圾焚烧全自动控制系统的开发。

2023年,深能环保研发出1100吨/日的焚烧炉焚烧装备和全自动控制系统,并投入武汉新沟垃圾发电厂二期运行,也是目前国内最大规格的垃圾焚烧装备技术之一。

深能环保自主研发的超大型垃圾焚烧装备技术主要解决以下三个问题:

第一,解决超跨距垃圾焚烧炉的布置问题,左右跨距超过14米,稳定性难以得到控制。深能环保采用多列布置的方案,并且在炉排工作面实现多区域独立调节。

第二,解决超宽跨距炉排热膨胀问题,热膨胀问题本身将带来安全隐患,炉排上方耐火材料膨胀系数不一致,两侧膨胀会带来安全风险。深能环保设计膨胀中心结构,吸收风险;改变重型绝热炉膛,开发新型炉膛,提高效率的同时降低风险。

第三,解决燃烧控制的问题,深能环保自主研发的1100吨/日焚烧炉也实现了全自动控制,垃圾焚烧釜波动率小于3%。

1100吨的投产证明我国当前完全具备从小型到大型,特别是超大型垃圾焚烧炉装备的自主开发能力,深能环保在持续设计开发过程中有以下几个突破:

第一,实现了垃圾的集约化处置,武汉新沟垃圾发电厂一期、二期垃圾焚烧处理量为2500吨/日,占地面积89亩,平均生活垃圾处理为28吨/亩,是当前国内垃圾焚烧集约化处理率最高的垃圾焚烧厂之一。

第二,焚烧炉具有14个独立控制区域,每一个区域可单独翻动和平移,可独立控制燃烧进氧量和时间。

第三,配备超1000吨的垃圾焚烧装备全自动化控制系统,系统调试周期短,同时调试周期是国内系统设备的四分之一。

第四,机械负荷和热值适应性广,110%的器械负荷下实现长周期稳定运行,相较而言,国际超大型垃圾焚烧炉仅能满足每天不超过两个小时的运营。

第五,实现生活垃圾和湿垃圾的协同处理,在不同垃圾的掺烧处理下仍能实现负荷波动率小于3%。

当前,多项实践结果和经验,都表明深能环保垃圾焚烧装备的开发、制造可以达到世界先进水平。

第三步:未来在持续挑战中,走向垃圾焚烧装备技术的智慧化升级

吴浩表示,垃圾焚烧装备技术行业在未来的发展机遇和挑战并存。

未来,垃圾焚烧装备技术行业面临的核心挑战是:1)高热值工业固废对焚烧装备及水冷炉排装备技术的需求提升;2)固废协同处置掺烧,造成热值波动增大,同时地方标准收紧下排放要求趋严,对焚烧充分性和稳定性的要求提升;3)根据国家统计局统计数据显示,截至2021年底,我国已投运垃圾焚烧电厂约680座,垃圾焚烧厂数量增加背景下司炉人员短缺可能成为未来新常态,专业技术人员对垃圾装备技术智能化操控的要求提升;4)产能过剩、国补退坡等因素影响下,垃圾焚烧厂面临吃不饱的问题,也对焚烧效率提出新要求。

挑战和机遇作为阴阳两面,出现挑战,势必也带来机遇。从ChatGPT、文心一言等大语言模型的相继诞生,到“十四五”规划纲要中对新基建、数字经济提出明确指示,再到国资委、工信部、商务部等多个部门先后发布多项关于推进行业、企业数字化转型的政策,都代表新型基础设施构建、数字化转型是多个行业的技术迭代方向。

垃圾焚烧装备技术也迎来技术迭代的窗口期。在此阶段,深能环保在垃圾焚烧装备技术方面也将积极参与到从中国制造突破到中国创造的壮举中,抓住技术弯道超车的机遇。

具体来说,深能环保将在垃圾焚烧装备技术的智慧焚烧,智能控制,集团化控制、自动寻优三个领域深耕,实现技术迭代。

就智慧焚烧,首先将纵深ACC燃烧控制技术的相关研究,抓住县级垃圾焚烧市场机遇,针对小型化、个性化、低热值的焚烧炉,解决垃圾热值、季节等因素对焚烧调整的干扰,持续进行技术迭代和发展;其次,也会持续借助大数据的人工智能技术开发新一代AI智能焚烧系统,并在关键检测环节使用利用AI技术开发出一批软测量技术,希望能打造更加智能、高效、清洁的燃烧控制体系。

就智能控制,未来焚烧控制过程将更加依赖于新一代信息技术、大数据、机器学习、人工智能等技术,开发智能诊断系统——智慧监盘系统,实现垃圾焚烧从人对机器的控制,逐步变成机器辅助人对机器进行控制;再将演变成机器对机器智能控制,利用如智能巡检机器人,司炉机器人等,让机器人将深度参与垃圾焚烧的作业过程,逐步实现少人化、无人化。在利用大数据、人工智能技术的过程中,智能优化算法成为了关键。但是目前的大数据算法,主要还是基于历史数据进行机器学习的方法,采用的都是某一种或几种固定的算法,还是低阶人工智能,因为机器学习不能很好的解决新问题,还没有达到自动选择最优算法的高阶人工智能阶段,因此需要进一步研究去突破,进一步提高算法的泛化能力,成为了焚烧装备智能控制技术发展的重点。

就集团化控制、自动寻优,将抓住垃圾焚烧市场存量项目占比提升的市场机遇,不断提高垃圾焚烧厂运营数量。目前,深能环保已经打通固废处理领域上下游,叠加智能化应用,打造一个全链条、可视化、智能化的指挥中心,为下一步集团化控制、自动寻优奠定基础。

从集团化控制、自动寻优未来实现的技术层面出发,深能环保将学习其他国家(如丹麦)垃圾焚烧厂单机多厂控制的经验,未来将实现单机单厂控制向单机多厂控制转变,1个垃圾发电控制中心对全国多个垃圾焚烧设施进行集中控制转变。在集中控制转变基础上,进一步实现实时进行对标,将多厂运行的数据变为标准化的数据,便于进行最佳运行工况的自动寻优。

最后,吴浩表示,中国垃圾焚烧发电的技术一直在进步,得益于近些年来国家高度关注生态环境的改善和对垃圾发电行业的支持。在不远的将来,中国的垃圾焚烧行业通过科技创新,一定可以实现技术的全面领跑。因此,需要各界同仁不忘初心、牢记使命,继续讲好中国制造、中国创造的故事。

文章转载自中国固废网,如有侵权,可联系我们删除。