系统的冷热传递介质为水,以开路循环的形式运行,根据水的物化性质和其中含有的杂质等,会对系统产生一定的危害。

1、循环水系统的物化特征:

水是比较理想的冷热介质,和其它液体相比,热容和比热较大,因此对热量的吸收或释放量均较多,具有良好的贮热能力和低费用等特点。

系统中采用水厂净化处理后的水,通过铁管或水泥管道进行输送。其水质基本上与水源的水质相同。通常水厂在处理原水过程中,无法有效的对水中的各类杂质等的去除,所以系统补水中存有多种杂质。

(1)悬浮杂质:其来源主要为大气中的灰尘水流对河床地表的冲刷,各类废弃物、动植物代谢等。其中密度较大的多为矿物质等无机物,而密度较小的多为有机悬浮物。这类悬浮物杂质在中央空调循环水系统中,无机悬浮物由于其重力的作用,会逐渐沉积在系统的较低位置,如冷凝器及蒸发器中:而有机类暴浮物则以油脂类状态存在于系统的较高位詈。

(2)胶体杂质:胶体杂质是由某些低分子物质组成,其颗粒极小,表面大多带有负电荷,在水中分散均匀,很难用肉眼观察到。胶体成份比较复杂,其来源主要是水中动植物和生活废物在水中腐烂和分解而形成,其次铁、铝和硅的氧化物也可形成无机类胶体。这类杂质在系统中大多以粘泥样状态沉积在冷却塔及管道的转弯处和流速较小的部位,并可成为水中微生物的养料和滋生载体。

(3)气体杂质:水经过遥远而漫长的路途向东流动,在与大气的气一液相面上,始终存在着物质交换,种类繁多的气体均以溶解的方式存在于水中,其中循环水的金属设备、管道而言,溶解氧和溶解的二氧化碳气体皆具有腐蚀性,其中溶解氧的腐蚀作用较为强烈,而二氧化碳可与水作用形成碳酸;游离碳酸具有一定酸性,不仅对金属有腐蚀作用,同时还会加剧溶解氧对金属的腐蚀。

(4)离子杂质:水中的离子绝大部份为无机盐溶于水后电离形成的。其中,阳离子主要有钙、镁、钠、钾、亚铁、铁、锰、铵等离子,阴离子主要有碳酸根、硫酸根、氯根、硅酸根、硝酸根、碳酸氢根等离子。其中以钙、镁、碳酸根、硫酸根、硅酸根、碳酸氢根等六种离子对系统运行威胁较大,我们在水质处理工作中,有一部份工作是专门来防止这类离子对系统危害激活的。阳离子浓度的大小称水的硬度大小,阴离子浓度的大小称为水的碱度大小,这类问题的机理和计算等较专业而复杂,在本方案中不一一列出。

2 污垢的形成:

(1) 水垢的来源:

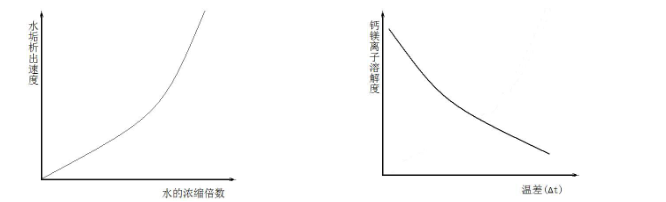

因系统所使用的水源中,仍然含有一定浓度的钙、镁、钠、钾等离子,其中钙、镁离子在水中溶解度很小,根据水垢的物化性质,当水不断蒸发和浓缩,或热交换相温差存在时,易产生CaCO3、MgO、CaSiO等沉淀从水中析出,沉积在系统设施内不同部位形成水垢。对循环水系统而言,温差可导致钙、镁离子溶解度下降。

另外,水中所含有其它离子的浓度越高,Ca2+、Mg2+的溶解度也会受到影响而降低。

冷却水通过换热器传热表面时,会发生如下反应:

Ca2++2HCO3→CaCO3+CO2+H2O

Mg2++2HCO3-→Mg(OH)2+2CO2

同时,冷却水通过冷却塔则相当于一个曝气过程,溶解在水中的C02会逸出,水的pH值会升高,此时重碳酸盐在碱性条件下会发生如下的反应:

Ca(HCOз)2 + 20H →CаCOз↓+2H2О + CO32_

当水中溶有其它钙盐时.还会发生如下的置换反应:Ca2++CO32→CaCO↓

碳酸钙等水垢从水中析出的过程,就是微溶性盐从溶液中结晶沉淀的一种过程,按结晶动力学观点,结晶的过程首先是发生晶核,形成少量的微晶粒,然后这种微小晶体在溶液中由于热运动(布朗运动)不断地相互碰撞,和金属器壁也不断地进行碰撞,碰撞的结果就提供了晶体生长的机会,使小晶体不断变成了大晶体,也就是说要形成碳酸钙层垢,碳酸钙小晶粒在溶液中必须按一种特有的次序集合或排列才能形成。碳酸钙是盐类,有离子晶格,只有当一分子碳酸钙小晶粒以所带正电荷的Ca2+部分向另有分子碳酸钙小晶粒的带负电荷的CO2-部分碰撞,才能彼此互相结合,形成较大晶体,若继续不断地按一定方向碰撞,就形成了覆盖传热表面的垢层。

(2)锈垢的来源:

①水中溶解氧与金属之间的化学反应形成:开式间冷循环水系统中的水与空气充分接触,水中溶解氧接近平衡浓度。当含氧量接近饱和的水流过换热设备后,由于水温升高,氧的溶解度下降,因此在局部溶解氧达到过饱和。冷却水系统金属的腐蚀与溶解氧的含量有密切关系,相对腐蚀率随溶解氧含量和温度升高而增大,至70℃后,因含氧量已相当低,才逐渐减小。

②系统运行前清洗不彻底存在遗留:系统在加工、制造、安装、运输过程中也会产生或带来氧化铁,其主要成份为Fe2O3,也有一部份FeO和Fe304,但由于制造过程中热处理温度不同,氧化铁出现分三层状态,最外层大多为Fe304,中间层为a型或r型Fe2O3,里层为较厚的Fe0层,外观为轧制鳞皮状和普通形式氧化皮。

③系统在使用过程中垢下腐蚀所产生。

(3)生物粘泥垢的形成:

循环水系统的水温大多在27~47℃之间,有利于微生物的生长,微生物以惊人的速度繁殖。系统中微生物细菌种类多达百种,其繁殖相当迅速,一般每隔20~30分钟进行一次分裂繁殖,在条件适宜的情况下,经过10个小时就可繁殖成数亿个。

在水中,微生物以菌落状的“群居”形式分布,具有高等生物无法具备的五大特征,即体积小、面积大,吸收多、转化快,生长旺、繁殖快,适应强、变异频,分布广、种类多。

微生物对环境条件,尤其是恶劣的“极端环境”,如温度、杀菌剂等,具有惊人的适应力,这是高等生物所无法具备的。

(4)锈瘤的形成:

微生物对金属腐蚀的菌种主要有:硫酸盐还原菌、噬铁菌、硝化菌等。

硫酸盐还原菌对金属的腐蚀:

S04 2-+8H++8e=S2-+4H2O+能量(细菌生存所需)

Fe2++S2-=FeS↓(锈瘤内部可见的黑色沉积物)

噬铁菌对金属的腐蚀:

2Fe²++1/2O2+xH2O=Fe2o3хH2O Fe2+铁细菌Fe3++能量(细菌生存所需)

硝化菌对金属的腐蚀:能产生一种胶状、黏性或黏泥状、附着力强的沉积物。这种沉积物遮盖在金属表面上,降低换热效率,引起垢下金属腐蚀。

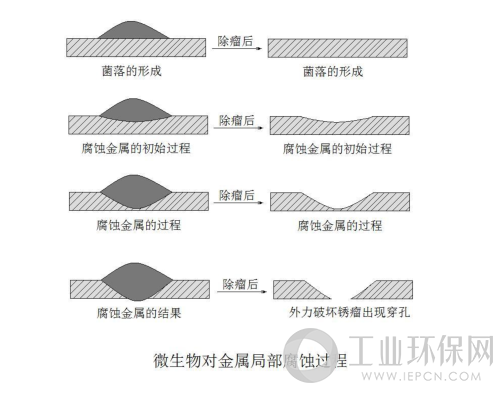

微生物是以菌落状态附着在系统内壁,微生物对金属的腐蚀是由菌落位置向金属内部纵深进行的。随着微生物对金属的不断蚕食,其繁殖与代谢产物在该菌落的位置不断升高,微生物最终可将菌落下的金属本体蚕食穿孔,当使用化学清洗或外力去除锈瘤后,即可看到原锈瘤处的腐蚀坑,甚至穿孔的出现。因此,微生物腐蚀是对系统破坏力最大的腐蚀。平常遇到的系统设备腐蚀泄漏就是由微生物腐蚀引起的,水处理的缓蚀剂对这种腐蚀毫无效果。从图中我们可以清楚的看到这一过程:

(5)其它污垢的形成:

除系统内存有大量的水垢、锈垢和生物垢之外,还有一定量的泥沙、尘土等污垢,这类污垢大多从水中、大气中带入水中,并与水垢、锈垢混合在一起而形成总的污垢。

3、腐蚀发生的机理:

系统的腐蚀发生可分为均匀腐蚀和局部腐蚀:

(1)电偶腐蚀:系统由两种及以上金属材质构成时,不同材质的金属之间会产生电化学腐蚀,这种腐蚀的速度是根据水中导电离子浓度来决定的,发生腐蚀大多为局部腐蚀。

(2)氯离子对不锈钢的晶间腐蚀:Cr和Ni是不锈钢获得耐腐蚀性能最主要的合金元素。 Cr和Ni使不锈钢在氧化性介质中生成一层十分致密的氧化膜,使不锈钢钝化,降低了不锈钢在氧化性介质中的腐蚀速度,使不锈钢的耐腐蚀性能提高。氯离子的活化作用对不锈钢氧化膜的建立和破坏均起着重要作用。由于氯离子半径小,穿透能力强,故它最容易穿透氧化膜内极小的孔隙到达金属表面,并与金属相互作用形成了可溶性化合物,使氧化膜的结构发生变化,金属产生腐蚀。

(3)溶解氧腐蚀:水中含有溶解氧浓度越大,腐蚀的速度也越大,碳钢在与水接触中的腐蚀有四个过程。第一个过程,单质铁放出自由电子而成为亚铁离子进入溶液:第二个过程是自由电子从阳极单质铁,流入碳钢中含有的阴极渗碳体;第三个过程是溶解氧在渗碳体上吸收电子;第四个过程是阴、阳极产物相结合生成Fe(OH)2沉淀。这四个过程中最慢的是溶解氧扩散到阴极速度,这一速度控制了整个过程的腐蚀速度。Fe(OH)2在溶解氧的作用下进一步氧化成Fe(OH)3成为碳钢表面的氧化--水化物。碳钢在水中形成的锈层大致分为三层:最内层是黄色的氧化亚铁水合物,其分子式为FeOnH2O,n数值不固定。中间往往是一层黑褐色的 FeO4nH2O物质,而最外层是三价铁的氧化物Fe2O3nH2O,这类氧化物有两种异构体一种是 r-Fe2O3,另一种为a-Fe2O3均为红棕色。由于a-Fe2O3比r-Fe2O3有更低的自由能,因而多数以a-Fe2O3存在。在锈层中,外层氧化物中氧含量最高,而内层氧化物中氧含量最低。在全面腐蚀中,这层腐蚀产物对溶解氧的扩散速度起到一定的缓解作用。

(4)水的酸碱度形成的腐蚀:水的酸碱度不同,或浓缩倍数过低时,金属可产生均匀腐蚀。

(5)垢下腐蚀:系统中由于有多种污垢的存在,并粘附在系统本体壁上,这就形成了两种或两种以上不同物质之间会发生电偶腐蚀情况,我们通常在有水垢的管壁上去掉水垢后看到的是明显金属腐蚀坑,就是这个道理。另外,微生物的细菌腐蚀,是对金属破坏性最大的局部腐蚀,水处理中的缓蚀剂对此类腐蚀没有明显作用。

(6)系统运行状态对腐蚀速度的影响:水流速的大小,对溶解氧的腐蚀与扩散有着密切的关系,尤其在水的滞流过渡到湍流时,腐蚀速度会出现突变,这也是系统中管径越小越早出现腐蚀的原因。

4、腐蚀、结垢对系统的危害:

腐蚀可使系统内金属壁变薄甚至穿孔,导致物料泄漏进入循环水系统中,对安全生产和正常工作带来隐患。

(1)氯离子不锈钢材质的循环水系统运行影响:

含有氯离子的水溶液中不锈钢表面的氧化膜便产生了溶解,其原因是由于氯离子能优先有选择地吸附在氧化膜上把氧原子排掉然后和氧化膜中的阳离子结合成可溶性氯化物,结果在基底金属上生成孔径为20μm~30μm小蚀坑,这些小蚀坑便是孔蚀核。在外加阳极极化条件下,只要介质中含有一定量的氯离子,便可能使蚀核发展成蚀孔。在自然条件下的腐蚀,含氯离子的介质中含有氧或阳离子氧或阳离子氧化剂时能促使蚀核长大成蚀孔,严重时造成设备腐蚀泄漏。

(2)微生物对系统运行的影响:

A.微生物可形成大量粘泥和淤泥,主要集中在:

①系统低位换热器、隔板、挡板、低位设备及管道等处。这类污垢可降低换热器的热交换效率,影响冷却效果。严重时可堵寒换热器而不得不停工检修,同时也会引起泵压上升,流量减少现象,并伴有强烈的锈瘤腐蚀发生。

②冷却塔:冷却塔填料处集中堆积,导致冷却塔效率下降,填料变形,脱落。

③蓄水池和在池底部,可出现大量淤泥堆积,且淤泥的形成速度较快,易被带入系统设备中造成事故。

B、形成铁锈瘤,出现局部腐蚀:

铁锈瘤由铁细菌类微生物形成。这类细菌可将二价铁氧化为三价铁,使之以鞘的形式沉淀下来,同时还产生大量粘液构成锈瘤。由于铁细菌系耗氧菌,而生成锈瘤又阻碍氧的扩散,锈瘤下面金属表面常处干缺氧状态,从而构成氧浓度差电池,引起钢的腐蚀甚至穿孔。并降低系统换热效果。腐蚀故障不仅缩短设备寿命,而且引起工艺过程效率的降低、产品泄漏和污染等问题,在高温高压过程的冷却水系统,还可能发生安全事故。系统发生腐蚀的主要原因,除水中相关杂质引起之外,更主要的腐蚀仍由微生物中硫酸盐还原菌,硫氧化菌类和部份需氧菌引起,这类菌的繁殖及代谢产物具有极强的腐蚀性,国内许多大中型循环冷却水系统中,碳钢设备发生严重腐蚀而报废,皆由此引起。

(3) 水垢对系统运行的影响:

水垢的传热系数为0.464-0.697W/(m.k),只有碳钢的1%左右,当金属本体表面覆盖污垢时,会严重阻碍金属的传热能力,直接导致系统整体性能的急剧下降。这是系统能耗上升的最直接原因。

平均1mm水垢,会降低热交换效率17-30%左右

1mm主换热面水垢,会降低热交换效率25-30%左右

1mm微生物垢,会降低热交换效率13-19%

1mm混合污垢,会降低热交换效率15-20%

对系统换热效率影响最大的是主换热面上的水垢。其它污垢大多在非主换热面处,对系统效率影响不大。